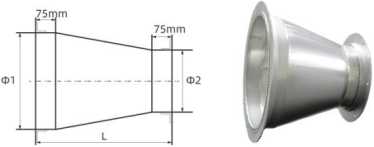

SUS304/テフロンコーティング同心レジューサー

| 記事番号 | 直径(mm) | 直径(mm) | 長さ(mm) | 厚さ(mm) |

| RE-0100 | 100 |

|

| 0.8(または顧客の要求) |

| RE-0150 | 150 |

|

| 0.8(または顧客の要求) |

| RE-0200 | 200 |

|

| 0.8(または顧客の要求) |

| RE-0250 | 250 |

|

| 0.8(または顧客の要求) |

| RE-0300 | 300 |

|

| 0.8(または顧客の要求) |

| RE-0350 | 350 |

|

| 0.8(または顧客の要求) |

| RE-0400 | 400 |

|

| 1.0 (または顧客の要求) |

| RE-0450 | 450 |

|

| 1.0 (または顧客の要求) |

| RE-0500 | 500 |

|

| 1.0 (または顧客の要求) |

| RE-0550 | 550 |

|

| 1.0 (または顧客の要求) |

| RE-0600 | 600 |

|

| 1.0 (または顧客の要求) |

| RE-0650 | 650 |

|

| 1.0 (または顧客の要求) |

| RE-0700 | 700 |

|

| 1.2 (または顧客の要求) |

| RE-0750 | 750 |

|

| 1.2 (または顧客の要求) |

| RE-0800 | 800 |

| La01-O>2+150 | 1.2 (または顧客の要求) |

| RE-0850 | 850 | <01 | or | 1.2 (または顧客の要求) |

| RE-0900 | 900 | ①より小さい 1 | 顧客のニーズに応じてカスタマイズ | 1.2 (または顧客の要求) |

| RE-0950 | 950 |

| お客様のご要望 | 1.2 (または顧客の要求) |

| RE-1000 | 1000 |

|

| 1.5 (または顧客の要求) |

| RE-1100 | 1100 |

|

| 1.5 (または顧客の要求) |

| RE-1200 | 1200 |

|

| 1.5 (または顧客の要求) |

| RE-1300 | 1300 |

|

| 1.5 (または顧客の要求) |

| RE-1400 | 1400 |

|

| 1.5 (または顧客の要求) |

| RE-1500 | 1500 |

|

| 1.5 (または顧客の要求) |

| RE-1600 | 1600 |

|

| 1.5 (または顧客の要求) |

| RE-1700 | 1700 |

|

| 2.0 (または顧客の要求) |

| RE-1800 | 1800 |

|

| 2.0 (または顧客の要求) |

| RE-1900 | 1900年 |

|

| 2.0 (または顧客の要求) |

| RE-2000 | 2000年 |

|

| 2.0 (または顧客の要求) |

| RE-2500 | 2500 |

|

| 2.5 (または顧客の要求) |

| RE-3000 | 3000 |

|

| 2.5 (または顧客の要求) |

| RE-3600 | 3600 |

|

| 2.5 (または顧客の要求) |

注記:

ご要望に応じてダクト径2000mm以上も製作可能です。

ダクトの厚さは、SMACNA「円形産業ダクト構造規格** クラス 1 および 5、圧力 -2500Pa (-10 in.wg)」に基づいて構築されています。また、顧客の要求に応じて変更することもできます。

1. エアダクトの塗装部分(パイプ内のフランジ面を含む)はサンドブラスト処理し、サンドブラスト粗さは3.0G/S76、40μm以上の粗さを満たし、砂粒子や金属粉塵が外部に残らないようにする必要があります。サンドブラスト後にパイプを取り外す必要があります。ダクトワークの表面がきれいか、アルミ箔で覆われているかを確認してください。

2. パイプ継手を塗装室に引き込み、塗装を開始し、静電粉体塗装機と延長スプレーガンチューブでスプレーし、原料の特性に応じて焼結時間を適度に調整し、15〜20分間、焼結温度範囲は285°〜300°C。

3.全数検査(膜厚検出、ピンホール検出)、塗膜厚さを検出する膜厚計による全数検査。膜厚は260±30μmです。ピンホール検出器は、コーティングにピンホールがあるかどうかを検出するために使用されます。修理や再加工が必要な針がある場合は、標準検出電圧を2.5KVに調整してください。品質検査後の膜厚やピンホールの検査結果は「ダクト塗装品質検査票」に記録してください。

4.ダクト径2000mm以上も特注対応可能です。ダクトの厚さは SMACNA に基づいて構築されます。また、お客様のご要望に応じて変更することも可能です。